и нажмите кнопку «В корзину».

Как изготовить подвесной путь

Это необходимо делать, критически оценивая как ценовую разницу, так и собственные силы и возможности. Это касается вида поставки подвесных путей, а также инженерных и производственных мощностей Заказчика на стадиях проектирования, изготовления и монтажа. Попробуем разобраться в этом.

Существует три основных способа изготовить и смонтировать подвесной (полосовой или трубчатый) путь.

Первый способ: поручить все этапы Изготовителю.

На примере этого способа разберём этапы проектирования и изготовления путей, которые применяются, при грамотном подходе, в любом случае.

Этап №1: проектирование технологической схемы. Схема представляет собой будущую конфигурацию подвесных путей с указанием стороны прохождения троллея, типа стрелок и расположения навесного оборудования. Схема согласуется как с Заказчиком, так и с другими подрядчиками (строители, холодильщики) с целью увязки проемов, дверей, навесного холодильного оборудования, отметок по высоте, съемных участков и так далее.

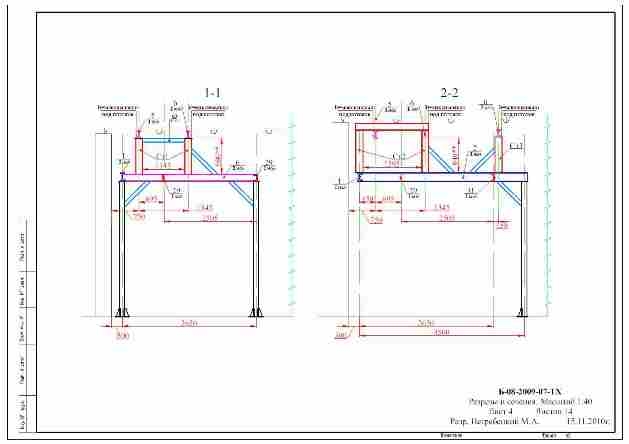

Этап №2: проектирования схемы несущих конструкций, колонн и балок. В конечном виде представляет собой конструкторскую документацию на несущие конструкции, соответствующие ранее утвержденной технологической схеме. В частности документация содержит разрезы по осям и конструкционным узлам.

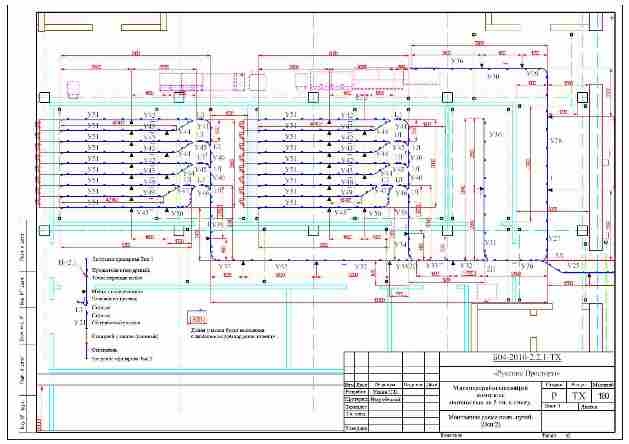

Этап №3: разработка монтажной схемы. Схема представляет собой конструкторскую документацию на последовательность расположения изготовленных участков пути при сборке и монтаже подвесных путей. Это своего рода отмаркированный сборочный конструктор.

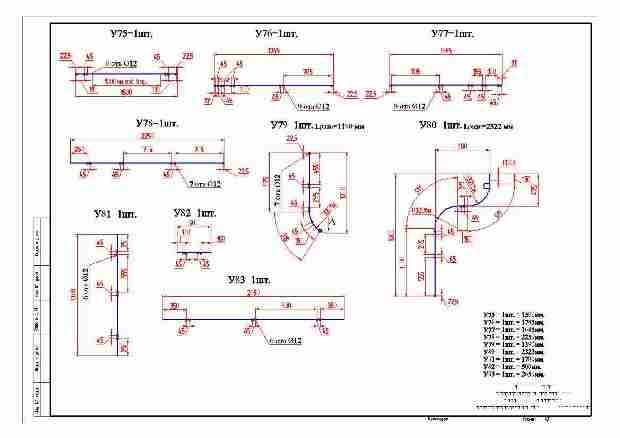

Этап №4: разработка рабочей документации на участки конструкции подвесных путей, соответствующие монтажной схеме, для их изготовления на производстве.

Этап №5: заготовка балок и изготовление колонн и подвесных путей, в соответствии с разработанной документацией.

Этап №6: монтаж балок и подвесных путей и их сдача в эксплуатацию.

Главным преимуществом первого способа является получение конечного результата в готовом виде, без возникновения разного рода проблем разрешением которых занимается Изготовитель. Ну разве что придется согласовать технологическую схему и сроки исполнения различных этапов.

Главным недостатком выступает естественно более дорогая цена. Но и тут есть нюансы. Например, монтаж балок подвесного пути и изготовление колонн можно осуществить самостоятельно по документации Изготовителя. Или заменить монтаж на шеф-монтаж, что обойдётся гораздо дешевле, но не приведет к значительному снижению качества.

Второй способ: получить подвесные пути в виде базовых элементов (часть этапа №5), а остальные этапы осуществить самостоятельно.

Этот способ в последнее время выбирает всё большее количество Заказчиков, почему мы и выделили его отдельно. Забегая вперёд отметим, что большинство из них проводит очень слабую, а то и практически никакую инженерную подготовку по этапам №1-№4. А что означает получить базовые элементы? Это значит получить набор прямых участков, отводов (поворотов), кронштейнов, стрелок, соединителей (для трубчатых путей), навесного оборудования и, возможно, комплект метизов. В дальнейшем этот набор должен быть превращен в требуемую конфигурацию подвесных путей.

Главным преимуществом второго способа является его несомненно более дешевая стартовая цена.

Главным недостатком выступает потенциально более дорогой монтаж балок и путей, с сопутствующей подгонкой последних по месту. И тут стартовая цена подвесных путей начинает расти, так как часть прямых участков и отводов однозначно последует в отходы. Более того, если подгонка трубчатых путей достаточно технологична, в силу используемого профиля, то с полосовыми путями надо очень критично оценивать свои технологические возможности. Но и для трубы и для полосы надо не менее критично оценить уровень собственной конструкторской поддержки.

Третий способ: осуществить всю инженерную подготовку самостоятельно, а этап № 5 поручить Изготовителю.

Главным преимуществом третьего способа является пожалуй лучшее из всех соотношение цена-качество.

Главным недостатком выступает опять же уровень, подчеркнём, собственной конструкторской поддержки. То есть привлечение сторонних конструкторов-проектантов не приводит к грамотному сочетанию возможностей Заказчика и Изготовителя. По нашему опыту конструктор должен быть либо в штате Заказчика, либо в штате Изготовителя. И ещё желательно иметь достаточно сильную группу механика. Только при соблюдении этих условий удаётся избежать, как правило, массовых переделок.

В любом случае каждый из способов содержит массу подвариантов и нюансов и выбирать его Заказчику. Рады, если помогли в этом немного разобраться.